2 octobre.

A la poursuite des bulles.

Ce matin nous étions avec le père au hangar. En même temps que nous traitons nos histoires de bulles, Papa voulait aussi s'attaquer aux instabilités du débitmètre carburant, ou Fuel Flow (on dira FF pour abréger). De longue date, c'est à dire depuis le début, le FF est difficilement exploitable tant l'indication est instable, avec une instabilité encore plus marquée lors de l'alimentation moteur par le réservoir arrière plus bas que le réservoir avant. Nous avons essayé de mettre un fuel damper sous la forme d'une sphère placée à mi-chemin entre le gasco et la pompe mécanique, qui a apporté un peu de mieux et qui est toujours en place. Rien depuis. J'étais obligé de moyenner les valeurs pour nos mesures de perfos, ce n'est pas bien pratique.

Le totalisateur carburant qui fait l'intégrale du FF est lui parfait, nous avons régulièrement pu constater que la quantité restante jaugée (nous avons de très bons jaugeurs) est très proche de la quantité de départ moins la valeur du totalisateur. Le FF est donc jugé bon, mais instable *. Retenez cette information, c'est important pour la suite.

Or donc, Papa voulais contrôler le fonctionnement du FF en y faisant passer un flux continu et voir si l'indication est stable ou non. Accessoirement il voulais mesurer ce flow et le comparer à l'indication.

Il est donc arrivé avec ses bocaux pour les remplir de 100LL et à démonté la partie basse du gascolator le laissant en échappement libre. En ouvrant le robinet carburant, l'essence descend ainsi directement du réservoir avant en hauteur vers le gasco sous lequel on avait placé un bocal calibré à remplir. Le capteur FF est sur ce chemin. Tout cela mesuré au chrono.

Première manipe, ça marche parfaitement, le bocal de 600 ml se remplit avec une indication stable du FF d'environ 42 l/h en 42 secondes. Je prends alors ma calculette et constate incrédule que le débit est en réalité de 51.4 l/h (3600/42*0.6)

On vérifie le calcul, puis on reproduit la même manipe. Même résultat.

On tente de le faire avec un débit différent en plaçant le robinet dans une position intermédiaire qui donne une indication FF de 22 l/h. La mesure réelle nous donne 28.2 l/h

La conclusion est que le FF donne une indication pessimiste d'environ 30% !

Je vous laisse imaginer l'abime de réflexion dans lequel nous avons été plongé quand on se rappelle l'information plus haut que je vous avais dit de retenir *. Le FF est jugé bon, mais instable. Comment faire cohabiter ces deux informations ? Cela semble impossible, et pourtant.

A un moment, j'ai vu la lumière, rien de religieux rassurez-vous et je m'en vais tenter de vous l'expliquer.

Par conception, le FF ne sait pas dans quel sens circule le carburant autour de son hélice interne, il se contente de compter les tours par induction magnétique. Si la circulation du carburant et chaotique, avec des retours en arrière, une partie du carburant est alors compté 3 fois. Je pense que vous commencez à me voir venir avec mes grosses bulles.

La production de bulles dans notre système avait pu être observé en 2012 en remplaçant les durites par des tuyaux transparents. Elle était plutôt pulsatoire, apparition de grosses bulles, pas du tout comme dans un verre à champagne. Si je vous rappelle notre modèle de compréhension, chaque bulle est poussée par la pression de la pompe méca à travers l'anti-retour foireux aux gaz de la pompe élec. Ces bulles débouchent dans un endroit de moindre pression et vont donc prendre du volume en repoussant le carburant présent. Si cette augmentation de volume se réalise à une vitesse supérieure au débit carburant aspiré par le moteur il se produit alors un retour en arrière du carburant vers le réservoir. Il peut se passer cela à chaque émission d'une nouvelle bulle.

Ajoutons à cela que le FF avait probablement était calibré par approximations successives en se servant justement de la valeur du totalisateur, mais on a un peu oublié, nous devons le vérifier.

On se retrouve donc avec un FF mal étalonné, mais qui donne un bon totalisateurs grâce aux bulles !😶

Au passage, il n'est pas étonnant que le FF soit instable, on tient surement la solution pour ce problème dès que les bulles auront été éradiquées. Si tout fonctionne comme attendu, le FF devrait être plus stable, mais indiquer une valeur pessimiste que nous corrigerons ensuite.

Clapet anti-retour. Il sera finalement installé entre gasco et PE, cela permet de garder le capteur de pression carburant à sa position actuelle pour qu'il continue à rester fonctionnel.

Sur cette image, gasco à gauche, PE à droite, le tuyau cuivre de raccordement a été enlevé.

Quelques travaux préliminaires à effectuer à la maison avant de raccorder avec l'anti-retour.

On a testé la pression d'ouverture de la vanne qui est inférieure à 50 mb. Parfait pour nous.

5 octobre.

Circuit carburant. Nous étions au chevet de l'avion ce matin. Au programme, mesure précise du débit réel carburant versus indication FF. Papa a fait une adaptation à base de bouchon de liège pour le mettre au cul du gasco. Deux robinets en série, un pour régler finement le débit et un second qui sert de ON/OFF.

Et bien croyez le ou non, nous avons trouvé une parfaite corrélation entre valeur indiquée et débit réel ! C'est une histoire de fous. La première mesure full open reproduit le débit réel que nous avions mesuré le 2 octobre, mais le débit indiqué , qui était de 42 l/h passe à 51.4, proche de la mesure réelle à 50.2

Il semblerait donc que nous ayons un léger problème avec la sonde. Dommage, j'aimais bien mon explication développée plus haut. C'est la vie.

Il en faut cependant un peu plus pour nous décourager et Papa a installé la modification du circuit avec l'anti-retour. Sur cette image, on voit l'anti-retour directement branché en sortie de gasco, il a pour cela fallut usiner la tétine amont de l'AR en tube de 8 pour être accepté par le joint. En sortie de l'AR, un raccord souple vient rejoindre une adaptation en tubes de cuivre brasés qui entre dans l'entrée de la pompe élec. (de gauche à droite). Pas de fuites constatées.

S'en est suivi un essai moteur normal avec une lecture FF très erratique, comme d'habitude.

J'ai relu la doc technique du FF qui indique que la sonde doit être placée après la dernière pompe carburant sous peine de possibles instabilités ou vapor-lock. Je crois que nous y sommes. Ce n'était pas techniquement possible avec le circuit parallèle, mais nous allons passer au circuit série. Ce ne sera pas forcément facile à faire vu la position devant le moteur de la pompe méca et le peu de place, mais nous avons un peu de temps pour y penser et préparer.

Donc à court terme, j'aimerais mettre en évidence, avec un moteur chaud, l’absence de trou à l'accélération dont l'anti-retour est sensé nous protéger.

6 octobre.Avgas 100 LL

Un petit complément d'information concernant l'essence de nos avions. Je vous ai parlé d'une température d'ébullition proche de 50°C, mais cette donnée est à nuancer. Un document produit par Total indique plutôt une plage de température, plage qui est en réalité très étendue, de 30 à 170°C !

L'Avgas n'est pas un produit pur comme l'eau, qui a un point d'ébullition unique à pression constante, mais c'est un mélange d'hydrocarbures avec des chaines carbone de différentes longueurs. Quand on le chauffe, les produits les plus légers vont commencer à se vaporiser comme dans une colonne de distillation, puis, si on chauffe encore, d'autres fractions vont se vaporiser à leur tour. Cela explique cette plage de température très large. Il n'en reste pas moins que plus on chauffe et plus il y a de bulles. Il ressort également de ce document que la composition est variable, avec pourtant la même dénomination. Je me suis même laissé dire que la composition de la 100LL variait volontairement entre l'été et l'hiver pour tenir compte du phénomène vapor-lock. Si un expert de ces choses là me lit et a des informations complémentaires, je me ferais un plaisir de le publier.

12 octobre.

Vol pour un record de vitesse.

Il nous fallait un vol d'essai pour le circuit carburant modifié avec l'anti retour, je me suis dit qu'on en profiterait pour tenter un nouveau record de vitesse pure.

Mais d'abord notre retour sur le circuit carburant.

Première surprise en s'installant au cockpit avec le père, à la mise sous tension nous observons que la pression carburant est déjà à 350 mb, alors même que la pompe électrique est off et le moteur arrêté. Ce qui veut dire que cette pression s'est maintenue plusieurs jours, signifiant la parfaite étanchéité du circuit après les pompes, mais aussi des anti-retours pompe méca et de celui que nous venons d'installer, ainsi que de l'étouffoir de la commande de richesse. Un peu surprenant quand même, c'est une très bonne nouvelle. Le vol s'est passé normalement, à haut régime. De retour au sol, donc compartiment moteur bien chaud, j'ai plusieurs fois poussé rapidement la manette de gaz de plein ralenti à plein gaz avec une accélération moteur à chaque fois normale, sans trous à l'accélération. Une température extérieure de 20°C, donc rien à voir avec les chaleurs supérieures à 30° de cet été, mais je pense que le problème est néanmoins résolu, nous en aurons le cœur net l'été prochain.

Vitesse pure.

Pour cette tentative de record, nous nous sommes autorisés à augmenter le pas d'hélice qui est normalement réglé à 2.5 sur le vernier (photo). J'ai mis 2.0

Dans le même temps Papa commençait à nettoyer minutieusement l'avion, tous les bords d'attaques, l'hélice, ont été fini à la cire d'abeille. J'ai également démonté les supports caméras de bouts d'ailes pour éliminer leurs trainées parasites.

Plein gaz au décollage le régime affichait alors 2150 tpm, c'est à dire 100 tours de moins que d'habitude, ce qui n'est pas un problème vu la longue piste en dur de Cannes. Puis nous sommes allés comme à l'habitude pour les runs en baie de St Tropez, à basse altitude (500 ft). Peu de vent, nous avions de bonnes conditions pour des mesures précises. Volet de refroidissement moteur et ouvertures de ventilation cabine fermés, nous nous élancions.

A 500 ft (1013) donc, avec une température de 19° et un régime de 2750 tpm, mais pas plein gaz, nous avons mesuré une vitesse indiquée stable de 243 km/h. Après calcul, cela nous donne une vitesse vraie TAS de 133,5 kt !

Mesure à 1000 ft et 17°C, IAS = 242 km/h qui donne une TAS de 133.5 kt également.

Pour l'instant je n'officialise pas, il faudra reproduire car j'ai appris à rester prudent, mais on dirait bien que nous avons un nouveau record dans cette configuration "course", avec 35 l/h au FF quand même. Nous n'étions pas plein gaz, obligés de réduire un peu pour respecter la barre des 2750 tpm de régime max. Donc on peut encore gratter là-dessus en ajustant le pas à 1.75 par exemple.

J'aimerais bien toucher l'objectif de 135 kt que nous nous étions fixé en février 2010, même si c'est en configuration "course" avec un pas très long, L'avion ne volera pas au quotidien comme cela vu notre activité montagne, mais ça serait un bel aboutissement. Il sera peut-être temps de penser "pas variable" pour la suite.

28 octobre.

Nouvelle tentative de record de vitesse. Cet après midi nous avons tenté un nouveau record de vitesse avec le pas hélice choisi par le père de 1.5. C'était à mon avis un peu fort, mais c'était fait, alors on a essayé.

On a donc commencé par le nettoyage course habituel. Puis nous sommes allé voler. 2150 tpm au décollage, comme avec le pas réglé à 2, puis nous sommes allé en baie de Fréjus à 500 ft (1013) pour nos runs.

Plein gaz nous étions à 2600 tpm et 236 km/h IAS. Donc le pas était réglé trop grand, puisque nous souhaitions 2750 tpm de la puissance maxi. La feuille de calcul nous donne 130 kt de TAS, en retrait par rapport à la tentative précédente.

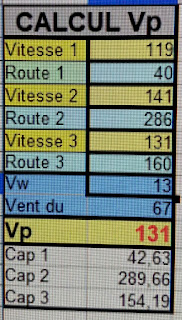

J'ai réalisé pour contrôle de la chaine anémométrique un triangle du colonel Renard en atmosphère calme. Du vent d'Est 15 kt était prévu sur la wintem à 1500 ft, mais l'absence de relief en amont et un vent bien horizontal sur la mer nous donnait des mesures très stables.

La feuille de calcul que l'on alimente par les données gps (TRK/GS) de 3 segments d'un triangle à peu près équilatéral nous donne une TAS de 131 kt avec du vent du 067°/13kt

Donc pas de record cette fois-ci, mais nous avons un encadrement de la valeur de pas d'hélice à afficher et un bon contrôle de la chaine anémo.

Pour info, sur la Ratier, un écart d'une unité sur le vernier correspond à 2° de pas.

Le prochain essai se fera avec un pas réglé à 1.8 , on pinaille donc avec un réglage de l'ordre du demi degré de pas d'hélice.

Supports de pot cassés.

Alors qu’en place gauche je m’émerveillais qu’en légère descente vers le terrain et à 250 km/h indiqué le vol était vraiment très doux, papa en place droite me disait ressentir des vibrations sous ses pieds. De retour au hangar, une inspection des attaches du silencieux a mis en évidence une rupture sur les deux attaches arrières qui font la liaison entre les biellettes de soutien du silencieux et le plancher de l’avion. Encore une rupture en fatigue, mais a bien y regarder, cela semble provenir d’un mauvais positionnement des attaches trop en avant, induisant une inclinaison des biellettes qui devraient être verticales, comme pour les biellettes de l’avant. Les attaches défectueuses ont donc repris des efforts longitudinaux pour lesquels elles ne sont pas conçues. Elles ont quand même tenu de nombreuses années.

Donc deux pièces à refaire et à repositionner, travail facile qui sera promptement mené.

29 octobre.

Des nouvelles d'E-Props.

Bonjour Fred,

Ravie d'avoir de tes nouvelles.

J'espère que toute la famille va bien.

En effet, pas mal de temps a passé depuis nos premières déclarations

d'intention de sortir une gamme d'hélices pour moteurs en prise

directe...

Beaucoup de projets et réalisations se sont intercalés, d'abord pour

vivre (gamme d'hélices pour paramoteurs, Rotax, drones...), puis

pour mettre en place l'outil de production (concevoir et fabriquer

l'usine et les machines) et le certifier (Part 21G). Travaux

auxquels s'ajoutent les aléas divers, gestion du personnel (🙄 nous

sommes 53 maintenant), Covid, inflation, promesses de subventions

non tenues (merci BpiFrance), etc.

Puis début 2023, Jérémie a entamé les travaux de son nouveau Logiciel LUKY.

C'est un outil de recherche extrêmement ambitieux. Évidemment,

très très très long à mettre au point... Il commence à être

pleinement opérationnel depuis quelques semaines.

Donc nous y sommes et maintenant on va sortir de nombreux prototypes

et gammes complètes très bientôt.

Le Bilouis 180 cv que nous avons acheté en septembre va nous

permettre de valider le moyeu (conçu, en cours de fabrication) et

les pales pour 180 cv.

Jérémie envisage de sortir les pales pour 100 cv en même temps.

Les campagnes d'essais sont prévues pour fin 2024 - début 2025.

Je le redis, mais dès que nous avons une hélice pour faire des

essais avec toi, nous te ferons signe, bien sûr.

Nous convergeons et je suis assez optimiste sur les plannings.

N'hésite pas à passer nous voir, quand tu veux, nous sommes toujours

à l'usine ! 🙂

Amitiés à vous tous,

Anne

C'est une bonne nouvelle, je ne m'emballe pas, les contre-temps arrivent souvent et les priorités quand on dirige une entreprise peuvent changer sans préavis. Je suis néanmoins heureux de figurer sur la short list des essayeurs et prêt pour une campagne de mesures à Sisteron dans la catégorie 100 cv !

On va donc prendre notre mal en patience et attendre encore un peu, c'est vrai qu'au point où on en est...