Capot, sortie d'air refroidissement d'huile.

Tout d'abord bonne année à tous et plein de réussite dans ce que vous allez entreprendre.

Tout d'abord bonne année à tous et plein de réussite dans ce que vous allez entreprendre.Pour ma part, j'espère bien battre un nouveau record de vitesse cette année et voler à plus de 130 kt.

N'ayant pas fait particulièrement des folies hier soir, j'ai été en mesure de faire une petite stratification aujourd'hui pour bien commencer l'année.

Je n'aime pas bien refaire ce que j'ai déjà fait, mais pourtant il fallait bien refaire la conduite d'air de sortie du refroidissement d'huile pour le nouveau capot.

Je n'aime pas bien refaire ce que j'ai déjà fait, mais pourtant il fallait bien refaire la conduite d'air de sortie du refroidissement d'huile pour le nouveau capot.J'ai néanmoins apporté quelques menues modifications. D'abord une courbure un peu plus étudiée que le coude basique d'origine (première photo) avec un rayon de virage un peu plus grand et un léger convergent dans le virage pour accélérer localement le flux et éviter les décollements dans le virage. Enfin, la sortie sur flan de capot sera plus plate pour une meilleure intégration du flux de sortie dans l'écoulement général externe.

La sortie est aussi plus orientée vers le haut de 5° supplémentaires, c'est à dire bien parallèle aux filets d'air externes qui à cet endroit remontent pour contourner le bord d'attaque de l'aile vers l'extrados (observation par film d'huile).

Enfin, la section de sortie est légèrement diminuée (- 15%), ce qui diminuera un peu le débit, mais augmentera la vitesse de sortie. En effet, le refroidissement du radiateur n'a jamais été insuffisant, même par temps chaud, je pense donc avoir un peu de marge pour tenter d'optimiser cette trainée de refroidissement.

La pièce a donc été stratifiée à l’époxy sur moule mâle en polystyrène couvert de scotch, comme d'habitude. La pièce étant un peu torturée, c'est difficile de couper le tissu et de couvrir convenablement sans plis, sans bulles et sans accumulation de résine qui alourdirait inutilement. J'ai donc commencé par couvrir comme j'ai pu avec du carbone de façon assez grossière avec plusieurs morceaux, puis j'ai alors saucissonné le tout avec un galon de verre de 15 mm de large en prenant soin de bien le garder en tension pendant la manipe. L’excédent de résine a alors dégueulé et toutes les bulles sont sorties. L'état de surface final ne devrait pas nécessiter d'ébavurage particulier. J'ai planté un couteau à bois dans une des extrémités du moule pour pouvoir manipuler la pièce, il m'a suffit d'en bloquer le manche dans un étaux pour avoir les deux mains libres. Attention, un tournevis ne convient pas car il n'empêche pas le moule de tourner, spécialement au moment de tirer sur le galon pour le saucissonnage.

Le moment un peu délicat est celui des 2 premiers tours du galon de verre qui a tendance à glisser et à entrainer le stratifié sous-jacent en rotation. Je me suis donc aidé comme j'ai pu... de mes doigts (avec un gant plastique). Ensuite, plus de problèmes, on peut tirer fort.

8 janvier.

8 janvier.Capot.

Quelques images de l'installation de la manche de sortie d'air du radiateur d'huile.

A l'intérieur, c'est collé avec une espèce de confiture de résine et de fibres de carbone coupées en petits morceaux.

Papa a été bloqué au calme à cause d'un mal de dos tenace qui se résorbe peu à peu. Il a depuis repris prudemment le boulot en me coupant au fil chaud les petits blocs dont j'ai besoin pour fabriquer le moule de la manche de refroidissement moteur.

J'admire l'astuce du scotch double face pour faire tenir les guides.

Je récupère tout ça demain, puis nous irons au hangar dans l'après midi pour tracer à deux la découpe du volet de capot.

J'ai passé commande auprès du père d'un petit mécanisme à bascule pour un volet de refroidissement automatique, qui va permettre quand le moteur est à l'arrêt après un vol, d'évacuer la chaleur accumulée par convection naturelle.

Le problème m'est apparu en considérant la forme de mon circuit de refroidissement inhabituelle avec son entrée d'air basse qui empêche la convection puisque entrée et sorties sont basses. Une poche d'air très chaude peut donc s'accumuler longtemps dans le haut du capot, ce qui n'est pas bon pour la tenue du composite.

Le problème m'est apparu en considérant la forme de mon circuit de refroidissement inhabituelle avec son entrée d'air basse qui empêche la convection puisque entrée et sorties sont basses. Une poche d'air très chaude peut donc s'accumuler longtemps dans le haut du capot, ce qui n'est pas bon pour la tenue du composite.Je prévois donc de découper un disque de 12 cm de diamètre dans le capot supérieur qui basculera tout seul en position d'ouverture moteur à l'arrêt grâce à un axe et un équilibrage chiadé. La fermeture se fera d'abord par le basculement vers l'arrière du volet initié par le vent relatif et sera ensuite complétée par la mise en pression du capot, avec une répartition des surfaces de chaque coté de l'axe de rotation tout aussi chiadée.

9 janvier.

Capot.

Comme prévu, on a fait un petit tour au hangar avec le père. On a mis en place le capot, procédé à un ultime ajustage au papier de verre, puis on a discuté et tracé les repères de découpe volet.

Ci contre, la vue de la sortie d'air du refroidissement d'huile avec un restricteur sous la forme d'une plaque qui pince le jet. Je pourrais adapter la surface de sortie en grignotant cette plaque pour que le refroidissement soit convenable par temps chaud. Toujours l'idée de l'optimisation.

Le boa de liaison de sortie radiateur tombe bien sur la manche, j'en étais à peu près sûr, mais c'est maintenant vérifié.

13 janvier.

13 janvier.Capot.

Travail sur le volet de sortie refroidissement. Le volet a été pré-découpé mais laissé en place pour être sûr de rigidifier le volet à la bonne forme (quelques points d'attache subsistent), le capot ayant une certaine souplesse. J'ai ensuite collé une surface de polystyrène à l'emplacement du capot puis je l'ai mise en forme. Aujourd'hui j'ai donc stratifié une couche de carbone par dessus en débordant de 2 cm à l'extérieur de la découpe de façon qu'après découpe finale, il reste un cadre plus rigide autour.

J'ai fait aussi quelques retouches cosmétiques sur l'avant du capot pour que l'espace avec le cône soit plus constant.

Enfin, le moule de la manche à air derrière l'entrée de refroidissement avance doucement, je vous montrerai des photos quand il sera plus avancé.

15 janvier.

Vidéo La Tovière Val d'Isère (commentée).

Disponible depuis ce matin, un format un peu plus long que d'habitude.

Vous pouvez me faire des commentaires sur Youtube ou sur ce blog, je ne suis pas un fan de réseaux sociaux.

Vous pouvez aussi vous abonner à ma chaine ou mettre un pouce bleu sur mes vidéos, ça améliore mon référencement et flatte mon ego (la chaine n'est pas monétisée).

Capot.

Quelques photos pour montrer que j'ai bossé aujourd'hui. La première concerne les retouches "cosmétiques" dont je parlais plus haut sur le cercle en vis à vis du cône d'hélice. Un peu de boulot quand même car il a fallut biseauter, faire des contres moules pour allonger la lèvre. Je dois faire un montage sur avion demain matin pour l'ajuster proprement.

J'ai également coupé le volet de capot à la Dremel. Avec la surépaisseur, le volet est maintenant très rigide. La prochaine étape sera la pose de la charnière, peut être demain après midi si le père a réussi a stopper une fuite d'eau chez lui.

J'ai également coupé le volet de capot à la Dremel. Avec la surépaisseur, le volet est maintenant très rigide. La prochaine étape sera la pose de la charnière, peut être demain après midi si le père a réussi a stopper une fuite d'eau chez lui. 16 janvier.

16 janvier.Support Gopro.

J'ai eu une question sur ma dernière vidéo (La Tovière) d'un pilote de DR 1050 utilisant comme nous une caméra en bout d'aile et qui se plaint de vibrations sur l'image. Nous avons eu ce problème au début, toutes phases de vol, nous n'en n'avons plus que dans les phases de roulage et en vol moteur réduit où un couplage semble prendre naissance entre le moteur et un régime vibratoire de l'aile ou de la camera.

Les améliorations ont été obtenues en rigidifiant au maximum le support caméra qui pour cela est passé de la tôle d'alu à la tôle d'acier de 3 mm. Le bras de support du boitier caméra est le plus court possible, en fait le système d'attache rapide est directement assemblé au boitier ce qui à ce stade ne permet qu'un réglage en site de la caméra.

Les améliorations ont été obtenues en rigidifiant au maximum le support caméra qui pour cela est passé de la tôle d'alu à la tôle d'acier de 3 mm. Le bras de support du boitier caméra est le plus court possible, en fait le système d'attache rapide est directement assemblé au boitier ce qui à ce stade ne permet qu'un réglage en site de la caméra.Donc on peut raisonnablement penser que d'augmenter la fréquence de résonance de l'oscillateur support + caméra améliore le rendu. Je réfléchis à intercaler un amortisseur sous la forme d'un filtre passe bas comme le caoutchouc.

Le réglage en azimut est obtenu en faisant tourner la plaque supérieure visible sur ces photos. Une vis est brasée sur cette plaque et un écrou nylstop est serré par en dessous. On a donc toujours notre clé plate de 10 sur nous pour les réglages de prise de vue.

Le réglage en azimut est obtenu en faisant tourner la plaque supérieure visible sur ces photos. Une vis est brasée sur cette plaque et un écrou nylstop est serré par en dessous. On a donc toujours notre clé plate de 10 sur nous pour les réglages de prise de vue.La partie solidaire de l'avion est intercalée entre le feu de nav et le saumon d'aile et utilise donc les vis du feu. C'est très raide et très solide comme montage.

Il reste que les images ne sont pas toujours satisfaisantes, mais comme nous filmons en général avec deux caméras, on peut changer de point de vue au moment où ça vibre trop.

Capot.

Ça fuit toujours chez le père! Je suis donc allé tout seul au hangar ce matin ajuster l'avant du capot au cône, ça va super maintenant.

Cet après midi j'ai découpé la trappe d'huile en gardant quelques points d'attache, puis, comme pour le volet de sortie refroidissement, j'ai collé des épaisseurs à l'intérieur pour stratifier demain afin de rigidifier cette trappe.

Petite vue du moule à peine dégrossi de l'entrée d'air de refroidissement. Les gabarits en carton sont collés entre les blocs de mousse pour bien respecter l'évolution de section au ponçage.

17 janvier.

Capot.

Je profite de quelques jours de repos pour avancer vite.

J'ai collé du nida derrière la trappe d'huile (bon d'accord, je m'suis fait plaisir). Il est calé par un cadre en profilés de mousse biseautés, épaisseur 3 mm.

Demain je couvrirai avec une couche de carbone.

Coté manche à air, mise en forme, essayage, petite adaptation et recouvrement au scotch pvc en vue de la strate prévue pour demain également.

Coté manche à air, mise en forme, essayage, petite adaptation et recouvrement au scotch pvc en vue de la strate prévue pour demain également.Noopy surveille l'avancement des travaux.

Les côtes sont vérifiées, y'a plus qu'à.

18 janvier.

Capot.

J'ai couvert la trappe d'huile avec une couche de carbone, pas de problèmes.

J'ai fabriqué des cornières en tissu mixte carbone/Kevlar pour faire les guides latéraux du flux d'air sortant par le volet de capot (voir photo). Après les avoir découpées aux bonnes côtes, je les collerai au volet, mais nous devons d'abord fixer les charnières.

Encore un peu de temps cet après midi pour faire la strate de la manche d'entrée d'air. C'est un boulot pas super facile qui à mon avis demande un peu d'habitude. Le carbone en sergé est néanmoins plus facile à utiliser que le verre, il prend bien les virages et se déforme plus facilement.

Encore un peu de temps cet après midi pour faire la strate de la manche d'entrée d'air. C'est un boulot pas super facile qui à mon avis demande un peu d'habitude. Le carbone en sergé est néanmoins plus facile à utiliser que le verre, il prend bien les virages et se déforme plus facilement.La manche n'est pas finie puisqu'elle se prolongera en deux demies manches de chaque coté de l'arbre hélice, mais par commodité je me suis arrêté de manière à pouvoir rentrer par l'intérieur un guide de séparation (ou vanne interne) pour aider les filets d'air à prendre le virage. Ce guide fera toute la largeur de la manche et séparera la section totale en deux sections égales.

Demain samedi, nous irons avec le père au hangar.

19 janvier.

Capot.

Rapport d'activité hangar.

Journée pluvieuse aujourd'hui, et donc malgré que l'on soit samedi, peu de gens au hangar, seulement Didier qui est venu nous soutenir moralement.

J'ai commencé par démouler à l'acétone la strate de la veille et faire l'ébavurage.

Je suis très content du résultat, il y aura bien sûr un petit travail de finitions au niveau raccord lèvre/manche, mais pas grand chose.

Par ailleurs, après essayage sur avion, le capot reste facile à enfiler et l'arrière de la manche tombe tout à fait bien devant la butée basse capot qui est positionnée sur le moteur.

Cette butée est là pour empêcher le capot de remonter par rapport au moteur. Il ne me reste plus qu'à installer en vis à vis de cette butée la butée capot qui sera fixée sur l'arrière de la manche et que je vais un peu renforcer pour cette reprise d'efforts occasionnels.

Admirez l'aspect bien lisse de l'intérieur de la manche.

Ensuite Papa a installé la charnière piano du volet de refroidissement et ça va super.

Nous avons fini par la pose des rivets pleins de cette charnière et des platines des pions avants de centrement.

Les capots sont de retour à la maison, il reste encore beaucoup de choses à faire et je veux tenir mes délais pour fin février.

20 janvier.

Capot.

Ce jour j'ai stratifié l'encadrement de la trappe d'huile. J'ai débuté en collant au scotch double face des bandes de carton d'épaisseur choisie sur le bord de la trappe. Au niveau de la charnière, une épaisseur de 4,5 mm (épaisseur de la charnière repliée) et 1,5 mm partout ailleurs pour pouvoir poser un joint d'étanchéité (joint d'isolation utilisé couramment pour isoler les fenêtres). Ensuite est venu le masquage au scotch pvc orange pour démouler. Enfin j'ai posé à la résine les bandes de carbone/Kevlar de l'encadrement.

Très utile, j'ai une balance au dixième de gramme (pas cher chez Conrad) qui me permet de faire de petites quantités de résine époxy en respectant bien les ratios résine/durcisseur.

Coté volet de refroidissement, j'ai découpé les cornières faites avant hier, puis je les ai collées sur le volet à la résine chargée aux fibres de cellulose pour rattraper les défauts d'épaisseur.

Le volet est légèrement courbe, mais pas les cornières, ce qui fait que si je plaque sur toute la longueur la cornière sur le volet, les flans de cornières se voilent. La résine chargée permet de combler l'espace facilement sans que ça coule.

Papa bricole chez lui est réalise la pièce de transmission de la commande, solidaire du volet.

Demain je vais bosser pour mon employeur.

23 janvier.

Capot.

De retour depuis ce matin, j'ai pris le temps cet après midi pour démouler la trappe d'huile, assez facilement d'ailleurs.

J'ai ensuite retaillé les bordures aux bonnes largeurs. On va pouvoir rapidement installer charnière et Camelock.

La suite demain.

24 janvier.

La suite.

J'ai fait les deux butées d'ouverture du volet de capot.

La butée "fermé" est une lèvre de recouvrement sur le bord de fuite du volet.

La butée "ouvert" est réalisée avec deux petites équerres (une de chaque coté) qui viendront prendre appuis sur les bords de l'ouverture.

J'ai commencé les finitions de l'entrée d'air avec la manche, je vous montrerai ça quand ça sera fini.

J'ai également réalisé le moule et la strate de la vanne d'entrée d'air, d'un rayon de 65 mm exactement, elle trouvera sa place à l'intérieur de la manche et devrait permettre au flux d'air entrant de se comprimer sans décollements nuisibles.

J'ai également réalisé le moule et la strate de la vanne d'entrée d'air, d'un rayon de 65 mm exactement, elle trouvera sa place à l'intérieur de la manche et devrait permettre au flux d'air entrant de se comprimer sans décollements nuisibles.Demain après-midi, nous irons avec le père poursuivre les travaux.

25 janvier.

Rapport du hangar.

J'ai monté le capot bas sur avion, pas d'interférences avec le volet de capot. Démoulage des butées de capot et découpage, tout va bien, quelque petites retouches cosmétiques à prévoir en finition.

Papa s'est attaqué à la charnière de trappe d'huile, c'est bien avancé, les cales d'épaisseurs pour l'encadrement étaient bien choisies, la trappe est bien flush avec le capot. Il terminera chez lui.

J'ai pris du temps pour imaginer la façon dont j'allais procéder pour faire le fameux diaphragme.

J'ai pris du temps pour imaginer la façon dont j'allais procéder pour faire le fameux diaphragme.Ça n'a rien d'évident, les bords de la surface à faire sont complexes, impossible de prendre des mesures fiables, il va falloir travailler sur l'avion pour la strate et il fait froid. Bref, je réfléchi encore.

A plus.

26 janvier.

Capot.

Je me suis occupé du ponçage interne de l'entrée d'air de refroidissement et de l'adaptation de la vanne. Ce soir je viens de finir son positionnement précis à l'Araldite. Je finirai demain les renforts et je placerai des écarteurs au bord de fuite pour bien figer les sections et rigidifier l'ensemble.

Sur la première photo, on voit l'entrée d'air avec la vanne qui sépare le flux d'entrée en deux.

On pourrait me faire remarquer que la vanne n'a pas la forme en haricot de l'entrée et que donc ce n'est pas optimisé. En fait, la vanne sépare la surface d'entrée en deux sections de surfaces égales, mais de formes différentes.

On pourrait me faire remarquer que la vanne n'a pas la forme en haricot de l'entrée et que donc ce n'est pas optimisé. En fait, la vanne sépare la surface d'entrée en deux sections de surfaces égales, mais de formes différentes.Sur la deuxième photo on aperçoit la sortie qui est rectangulaire (aux coins prés), la vanne sépare toujours deux surfaces identiques.

Donc si on imagine le chemin des filets d'air, dans la partie basse les filets vont s'écarter de l'axe de symétrie alors que dans la partie haute ils vont s'en rapprocher. Dans les deux cas ils parcourront une distance plus grande, ce qui augmente le rayon de courbure du virage. Ça desserre donc un peu le virage et c'est plutôt favorable pour éviter les décollements.

Mais ne nous le cachons pas, c'était aussi beaucoup plus facile à faire pour bien respecter l'évolution de section du divergent.

27 janvier.

Capot.

Capot.Le travail sur l'entrée d'air est fini, je me suis donc attaqué au fameux diaphragme.

Avant hier, sur l'avion, j'avais tracé dans le capot l'endroit où le diaphragme devait être, au jugé, pour que ça soit harmonieux et que ça se présente bien pour raccorder au plastron avant avec un joint en bande de caoutchouc (comme avec l'ancien capot).

Le problème est qu'on ne peut pas stratifier "en l'air" sans support, et que ce support en 3D est difficile à réaliser en moule, tout est en courbes et il faut que ça se présente bien devant le plastron, à la bonne distance et au bon angle sous peine de galérer à enfiler le capot avec un joint en caoutchouc qui refuse de se mettre bien.

Le problème est qu'on ne peut pas stratifier "en l'air" sans support, et que ce support en 3D est difficile à réaliser en moule, tout est en courbes et il faut que ça se présente bien devant le plastron, à la bonne distance et au bon angle sous peine de galérer à enfiler le capot avec un joint en caoutchouc qui refuse de se mettre bien.Mon idée est donc de tendre une surface plus ou moins extensible dont je fixe le raccord coté capot et dont je laisse le coté plastron libre. Le tout doit rester suffisamment souple et déformable pour venir comme il faut devant le plastron. Il me suffira alors de remonter le tout sur l'avion, de maintenir au scotch la surface sur le plastron et de poser une couche de stratifié sur la surface. Cette surface miracle existe, c'est le nida. C'est extensible et déformable à souhait.

Donc j'ai commencé par faire des patrons en journal (photo 1) avec lesquels j'ai découpé le nida. Ensuite, on fixe le nida au scotch sur la ligne que j'avais tracé au hangar (photo 2).

Donc j'ai commencé par faire des patrons en journal (photo 1) avec lesquels j'ai découpé le nida. Ensuite, on fixe le nida au scotch sur la ligne que j'avais tracé au hangar (photo 2).Enfin, j'ai collé avec mon pinceau le plus fin quelques trames de carbone pour fixer le nida au capot. Une fois sec, c'est très résistant, mais reste souple en orientation, ce que je recherche.

Voila, je le sens bien ce truc.

Demain, pas de travail sur le Jojo, mais j'ai des congés après qui vont me permettre d'avancer.

A plus.

28 janvier.

28 janvier.Capot, travail du père.

De Papa:

Commentaires:Avant de poser les Camelock, il faudrait rajouter un peu de matière. Comme tu le vois sur les photos, ça manque un peu.

Je vais attaquer cet aprem le levier de commande du volet refroidissement.

Et réfléchir à la découpe du disque sur le dessus.

Oui en effet, mon débordement derrière la trappe d'huile est un peu court, les vis qui représentent la future position des Camelocks sont au bord. Je vais tacher de régler ça demain.

Le disque sur le dessus est le fameux volet basculant qui doit s'ouvrir automatiquement après le vol pour permettre un mouvement de convection naturelle et empêcher l'accumulation d'air super chaud dans les capots. J'ai eu Papa au téléphone ce soir qui m'informe que le disque est découpé proprement.

Dernière photo, la mise en place de guides de pions d'attache du capot sur l'avion. Pour éviter l'usure à la longue, ils sont faits en acier, une plaque de 0,5 sur laquelle est brasé un très court tube de l'épaisseur du capot traversé. Le tout est collé sur la face interne du capot. Le tube pris dans la pince n'est pas le tube traversant, il n'est là que pour répartir le serrage. Du coup on voit pas grand chose.

Dernière photo, la mise en place de guides de pions d'attache du capot sur l'avion. Pour éviter l'usure à la longue, ils sont faits en acier, une plaque de 0,5 sur laquelle est brasé un très court tube de l'épaisseur du capot traversé. Le tout est collé sur la face interne du capot. Le tube pris dans la pince n'est pas le tube traversant, il n'est là que pour répartir le serrage. Du coup on voit pas grand chose.Ah, je viens de recevoir une photo du disque que voici.

Message du fils Julien.

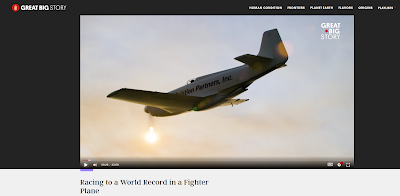

535 (mph)

Petit film sur la famille Hinton,

pilotes aux courses de Reno, qui essayent de battre le record de vitesse

sur avion à piston. Superbes images :)

De moi:

Je me permets de vous relayer cette petite pépite (cliquez sur l'image), c'est en anglais bien sûr, mais c'est très touchant, j'ai même versé une larme. Toutes proportions gardées, je n'ai pu m'empêcher de trouver un parallèle avec notre propre histoire familiale, et dans cette famille, il y a un avion et il y a une quête. Nous on ne vise que 135 kt, soit 3,45 fois moins que les 535 mph visés pour battre le record mondial de vitesse sur avion à pistons. J'ai retenu quelques phrases, une dite par le fils; "ce qu'on veut faire, c'est pour nous qu'on veut le faire", et la maman bien sûr inquiète, qui se résigne en disant à propos de ses hommes; "on ne peut pas séparer le corps de l'âme", ou encore, en parlant de son mari et de son fils; "il n'ont pas besoin de se dire je t'aime, cette passion les collent littéralement l'un à l'autre."

En guise de conclusion je dirais "Pas moins vite qu'à fond !"

29 janvier.

29 janvier.

Capot.

Le père est venu m'apporter le haut du capot ce matin pour que je fasse les quelques modifs dont j'ai parlé hier et aussi faire les butées du volet basculant.

On voit ici le masquage pour faire les butées de fermeture, une est solidaire du capot, l'autre du volet.

J'ai fait un petit schéma pour expliquer le principe de fonctionnement:

J'ai fait un petit schéma pour expliquer le principe de fonctionnement:

Moteur chaud et avion à l'arrêt, le volet s'ouvre en basculant vers l'avant, autour de son axe de rotation, grâce à un déséquilibre voulu (centre de gravité en avant de l'axe).

Dès que le moteur démarre, le flux d'air externe entraine le volet en fermeture.

Une fois fermé, le volet est verrouillé par la pression interne (due à la vitesse), grâce à une différence de surface de part et d'autre de l'axe.

Il y aura vraisemblablement quelques réglages à faire pour que ça fonctionne bien même à faible vitesse en mettant des masselottes d'équilibrage.

Sur cette vue, on voit la strate sous la forme de deux arc de cercle.

On voit aussi que j'ai fait le travail de rattrapage des défauts de la trappe d'huile.

Une vue pour finir d'une plaque passe-pion anti usure, remarquable travail du père.

Demain nous serons au hangar pour principalement attaquer la strate du diaphragme.

See you.

30 janvier.

Capot hangar.

Très belle journée productive, voici l'avancée des travaux:

- Démoulage du volet basculant, super facile, ensuite les lèvres/butées ont été retaillées à la bonne largeur.

- Réflexion sur le mécanisme de basculement à installer et la possibilité de verrouiller fermé avec une goupille et flamme pour le stationnement moteur froid et éviter ainsi la poussière ou la pluie dans le moteur.

- Pendant ce temps Papa reprenait la trappe d'huile après mes corrections d'hier, donc reperçage (cette fois ça va super) et installation des Camelock.

-Préparation de la strate du diaphragme, pas fastoche car difficilement accessible. J'ai positionné le nida en face du plastron alu du mieux que j'ai pu.

-Ensuite, découpe avec patron en papier d'une couche de carbone puis stratification. Nous laissons en position jusqu'à demain après midi, j'espère que ça aura durci suffisamment pour démouler et finir la polymérisation au chaud.

-On a pris le temps de riveter entièrement les charnières piano du capot sup, travail qui ne peut se faire qu'à deux. Je tiens le capot sur le tas et Papa tape avec un marteau sur son outil magique. Quand le bruit est mat, c'est que c'est bon.

-Enfin, essayage de la commande de volet de capot. Ça va presque bien... mais ça va pas, donc retour à l'atelier pour en refaire une autre.

Papa est reparti chez lui avec le capot sup pour faire le mécanisme de volet basculant. Moi j'ai dû abandonner le capot inf, donc je suis en chômage technique. Je vais m'occuper du jardin qui m'a pas vu beaucoup ces derniers temps ;)

31 janvier.

Capot.

Je suis passé récupérer le capot bas cet après midi.

C'était bien rigide et j'ai pu démouler assez facilement. La première image montre le capot remis en place après découpe du diaphragme. Ça va pas trop mal, mais c'est pas parfait, le bord gondole un peu, il faut que je reprenne cette partie.

Une fois à la maison c'est reparti, j'ai placé une bande de carbone par derrière puis contraint l'ensemble avec une règle souple pour obtenir une belle courbe.

La suite demain, mais on change de mois.

29 janvier.

29 janvier.Capot.

Le père est venu m'apporter le haut du capot ce matin pour que je fasse les quelques modifs dont j'ai parlé hier et aussi faire les butées du volet basculant.

On voit ici le masquage pour faire les butées de fermeture, une est solidaire du capot, l'autre du volet.

J'ai fait un petit schéma pour expliquer le principe de fonctionnement:

J'ai fait un petit schéma pour expliquer le principe de fonctionnement:Moteur chaud et avion à l'arrêt, le volet s'ouvre en basculant vers l'avant, autour de son axe de rotation, grâce à un déséquilibre voulu (centre de gravité en avant de l'axe).

Dès que le moteur démarre, le flux d'air externe entraine le volet en fermeture.

Une fois fermé, le volet est verrouillé par la pression interne (due à la vitesse), grâce à une différence de surface de part et d'autre de l'axe.

Il y aura vraisemblablement quelques réglages à faire pour que ça fonctionne bien même à faible vitesse en mettant des masselottes d'équilibrage.

Sur cette vue, on voit la strate sous la forme de deux arc de cercle.

On voit aussi que j'ai fait le travail de rattrapage des défauts de la trappe d'huile.

Une vue pour finir d'une plaque passe-pion anti usure, remarquable travail du père.

Demain nous serons au hangar pour principalement attaquer la strate du diaphragme.

See you.

30 janvier.

Capot hangar.

Très belle journée productive, voici l'avancée des travaux:

- Démoulage du volet basculant, super facile, ensuite les lèvres/butées ont été retaillées à la bonne largeur.

- Réflexion sur le mécanisme de basculement à installer et la possibilité de verrouiller fermé avec une goupille et flamme pour le stationnement moteur froid et éviter ainsi la poussière ou la pluie dans le moteur.

- Pendant ce temps Papa reprenait la trappe d'huile après mes corrections d'hier, donc reperçage (cette fois ça va super) et installation des Camelock.

-Préparation de la strate du diaphragme, pas fastoche car difficilement accessible. J'ai positionné le nida en face du plastron alu du mieux que j'ai pu.

-Ensuite, découpe avec patron en papier d'une couche de carbone puis stratification. Nous laissons en position jusqu'à demain après midi, j'espère que ça aura durci suffisamment pour démouler et finir la polymérisation au chaud.

-On a pris le temps de riveter entièrement les charnières piano du capot sup, travail qui ne peut se faire qu'à deux. Je tiens le capot sur le tas et Papa tape avec un marteau sur son outil magique. Quand le bruit est mat, c'est que c'est bon.

-Enfin, essayage de la commande de volet de capot. Ça va presque bien... mais ça va pas, donc retour à l'atelier pour en refaire une autre.

Papa est reparti chez lui avec le capot sup pour faire le mécanisme de volet basculant. Moi j'ai dû abandonner le capot inf, donc je suis en chômage technique. Je vais m'occuper du jardin qui m'a pas vu beaucoup ces derniers temps ;)

31 janvier.

Capot.

Je suis passé récupérer le capot bas cet après midi.

C'était bien rigide et j'ai pu démouler assez facilement. La première image montre le capot remis en place après découpe du diaphragme. Ça va pas trop mal, mais c'est pas parfait, le bord gondole un peu, il faut que je reprenne cette partie.

Une fois à la maison c'est reparti, j'ai placé une bande de carbone par derrière puis contraint l'ensemble avec une règle souple pour obtenir une belle courbe.

La suite demain, mais on change de mois.

Meilleures voeux et en plus un record de vitesse!! pour 2019.

RépondreSupprimerjpb

Merciiiii

SupprimerAprès la couille refroidissante et le prépuce cache "nez", le Rabin Fred est-il en train de prendre en main la problématique du zgeg au repos ?

RépondreSupprimerOn s'en branle probablement mais pour autant, je vous souhaite que vos problèmes de refroidissement soient rapidement circoncis.

Mdrrrr

SupprimerBonjour Fréderic

RépondreSupprimerPour le filtre passe-bas en caoutchouc, je vous suggére de prendre de la chambre à air, c'est du butyl qui a une forte hystérèse, donc qui amorti très bien.

Cordialement

Benoit

C’est bien noté. Merci Benoit.

SupprimerBonjour,

RépondreSupprimerNe risquez vous pas d avoir un decollement sur le bord d attaque de la vanne? Est il prevu de l'arrondir?

Bravo en tt cas pour votre travail. Je vous souhaite que les Kts attendus se concretisent!

Je vous répond avec beaucoup de retard désolé, mais du coup je reviens avec l’expérience de son utilisation.

SupprimerÇa n’a pas été simple à mettre au point, un vrai travail itératif d’ingénieur, cher à mon ami Matthieu Barreau.

Il a été constaté aux essais que l’écoulement externe n’aide pas à la fermeture de la vanne pendant la prise de vitesse au décollage. L’effet prépondérant provient de l’air qui sort par cette vanne à mesure que la pression sous capot augmente. Il a donc fallu profiler en épaisseur cette vanne pour obtenir un couple aérodynamique permettant la fermeture. Ce résultat a été atteint en bombant la face interne de la vanne qui présente maintenant une forme de lentille. Une fois fermée, tout se passe comme initialement prévu et comme décrit dans cet article.

Très bonne idée ce clapet sur le dessus, je n'avais jamais pensé à ca, sur mon canard c'est quelque chose que je copierais peu être étant en pleine optimisation des capots comme vous. car une bulle d'air chaux se crée, juste au sol sur la partie derrière la cloison séparant de la partie chaude du moteur. (la ou se trouve pompe, allumage et pour ma part carburateur) Avec la difficulté que ma partie supérieure est bombé avec un faible rayon de courbure. Je vais suivre de près cela.

RépondreSupprimerJe n’ai pas déposé de brevet alors allez-y. Un peu de mise au point à faire pour que ça fonctionne bien. Je vois une autre difficulté, c’est que vous ne pourrez pas la voir directement si elle est derrière vous. Peut être qu’un système avec tirette serait plus appropriée.

SupprimerMerci du commentaire.